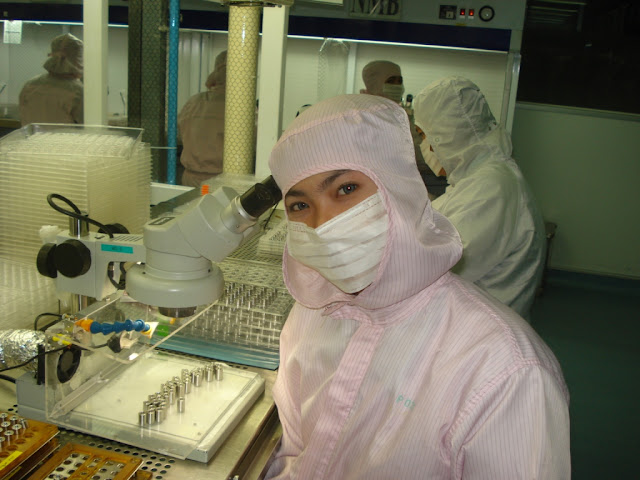

Gambar – gambar diatas bukanlah astronot sesungguhnya, tapi gambar OJT “on the job traning” atau bahasa kerennya adalah Magang/Praktek Industri di Kawasan Industri Bintan (KIB) Lobam, Kepulauan Riau atau Kepri, 2010 – 2011 silam tepatnya disalah satu perusahaan “PMA” ( penanaman modal asing) asal Jepang yang bergerak dalam bidang manufacturing pivot bearing/lahar hardisk komputer yaitu PT. Nidec Indonesia All For Dream.

Magang atau Praktek Industri adalah salah satu kegiatan akedemik kampus yang mana setiap mahasiswa wajib mengikuti praktek industri seperi kampus Politeknik Aceh.

Mengapa harus memakai baju seperti astronot ? karena perusahaan tersebut menetapkan sandar kebersihan kedisplinan yang sangat super untuk perusahan mereka, yang dikenal dengan istilah 5S dalam bahasa Jepang yaitu Seiri, Seiton, Seiso, Seiketsu, Shitsuke

Dengan arti sebagai berikut :

Seiri merupakan langkah awal implementasi 5S, yaitu: pemilahan barang yang berguna dan tidak berguna:

- Barang berguna => Disimpan

- Barang tidak berguna => Dibuang

Dalam langkah awal ini dikenal istilah Red Tag Strategy, yaitu menandai barang-barang yang sudah tidak berguna dengan label merah (red tag) agar mudah dibedakan dengan barang-barang yang masih berguna. Barang-barang dengan label merah kemudian disingkirkan dari tempat kerja. Semakin ramping (lean) tempat kerja dari barang-barang yang tidak dibutuhkan, maka akan semakin efisien tempat kerja tersebut.

Seiso adalah langkah ketiga setelah penataan, yaitu: pembersihan barang yang telah ditata dengan rapih agar tidak kotor, termasuk tempat kerja dan lingkungan serta mesin, baik mesin yang breakdown maupun dalam rangka program preventive maintenance (PM).

Sebisa mungkin tempat kerja dibuat bersih dan bersinar seperti ruang pameran agar lingkungan kerja sehat dan nyaman sehingga mencegah motivasi kerja yang turun akibat tempat kerja yang kotor dan berantakan.

Seiketsu adalah langkah selanjutnya setelah seiri, seiton, dan seiso, yaitu: penjagaan lingkungan kerja yang sudah rapi

dan bersih menjadi suatu standar kerja. Keadaan yang telah dicapai dalam proses seiri, seiton, dan seiso harus distandarisasi. Standar-standar ini harus mudah dipahami, diimplementasikan ke seluruh anggota organisasi, dan diperiksa secara teratur dan berkala.

Shitsuke adalah langkah terakhir, yaitu penyadaran diri akan etika kerja:

• Disiplin terhadap standar

• Saling menghormati

• Malu melakukan pelanggaran

• Senang melakukan perbaikan

(dikutip dari : eriskusnadi.wordpress.com)

Saya magang di perusaan tersebut dari 27 September 2010 s/d 11 Maret 2011, Selama magang atau praktek Industri saya banyak mendapatkan pengelaman tentang teknik otomasi industri yang sesuai dengan jurusan saya kuliah yaitu Teknik Mekatronika yang mempelajari di antaranya sensor dan actoator, electro pneumatic, programmable locic control dan lain sebagainya yang intinya serba otomatis lah, namun ada satu hal yang tidak bisa saya lupa yaitu membuat listrik trip hingga beberapa line produksi padam sesaat, karena tidak mencabut stop kontak waktu memotong kabel, disebelah colokan stop kontak ada sakelar on off untuk stop kontak tersebut, menggap sakelar tersebut kondisi bagus akan tetapi sakelar tersebut NG (Not Good) tidak bagus.

Not Good merupakan salah satu bahasa inggris dalam proses manufacturing, not good dikatagorikan untuk barang yang tidak bagus, namun pada suatu pagi di dormitory ketika sedang siap2 untuk berangkat ke pabrik, tiba2 ada yang teriak NG……….NG…………….NG dari luar dormitory, saya berpikir kenapa produk tidak bagus diteriak di dormitory , terus membuka pintu untuk mencari informasi teryata ada yang jual nasi pagi yaitu NG itu Nasi Goreng, para pedangan yang jualan dalam komplek Kawasan Industri juga terpengaruh dengan bahasa istilah – istilah singkatan bahasa inggris di pabrik sehingga mereka member singkatan pada produk mereka.

Selain Not Good ada lagi istilah lain dalam proses manufacturing adalah :

Pull System Strategy (Strategi Sistem Tarik)

Yaitu Sistem penarikan material saat diperlukan saja, tujuan dari Pull system ini adalah untuk meningkatkan fleksibilitas dan dapat merespon dengan cepat kebutuhan pelanggan serta menghindari pemborosan yang akan terjadi.

Quality Assurance Strategy (Strategi Penjaminan Kualitas)

Dalam Lean Manufacturing, Kualitas adalah dibangun dalam proses produksinya. Dengan kata lain, produksi sendirilah yang harus menjamin kualitas produk itu sendiri. Beberapa Teknik dan metodologi yang dapat dipakai dalam menjamin kualitas dalam produksi diantaranya adalah Metodologi Six Sigma dan Konsep dasar Kualitas yaitu Jangan Menerima barang Reject, Jangan Membuat Reject dan Jangan melewatkan Reject.

3. Plan Layout & Work assignment Strategy (Strategi Perencanaan Layout & Pembagian Tugas)

Yaitu strategi dalam merencanakan Layout produksi agar dapat mengurangi pemborosan (waste) dalam proses serta pembagian tugas yang jelas pada masing-masing prosesnya.

4. Continous Improvement (KAIZEN) Strategy (Strategi Peningkatan yang berkesinambungan)

Melakukan perbaikan dan peningkatan terhadap proses secara terus menerus dalam segala aspek seperti mengurangi pemborosan (waste), meningkatkan keselamatan kerja ataupun pengurangan biaya produksi. Kebudayaan Kaizen (Peningkatan yang berkesinambungan) ini harus diterapkan ke semua level karyawan di perusahaan.

5. Decision Making Strategy (Strategi Pengambilan Keputusan)

Pengambilan Keputusan yang benar merupakan hal yang sangat penting dalam menjalankan peningkatan proses yang terus menerus. Contohnya Keputusan-keputusan dalam mengubah Layout produksi, penggunaan peralatan kerja maupun penentuan pembagian tugas. Pengambilan keputusan yang dianjurkan dalam Lean Manufacturing adalah pengambilan keputusan secar mufakat yang artinya dapat didukung oleh semua pihak yang berkaitan dengan penerapan Lean Manufacturing dalam suatu Industri.

6. Supplier Partnering Strategy (Strategi kerjasama dengan Pemasok)

Supplier atau pemasok merupakan salah satu pihak yang terpenting dalam memberikan dukungan dalam menjalankan Lean Manufacturing disebuah perusahaan seperti memberikan dukungan dalam pengiriman yang tepat waktu, menyediakan material (bahan produksi) yang berkualitas tinggi atau bebas dari kerusakan. Supplier (pemasok) harus dianggap sebagai bagian dari perusahaan yang menerapkan Lean Manufacturing sehingga diperlukan pengembangan dan pelatihan terhadap suppliernya. [di kutip dari : http://produksielektronik.com/]

Yang kerja tempat saya praktek berbagi dalam dua shift, sebut saja shif A masuk kerja dari jam 08.00 s/d jam 17.00, 17.00 s/d 20.00 dihitung lembur, jam 20.00 pergantian shift dengan shift B, mereka kerja juga sama dari jam 20.00 s/d 5.00 pagi, 05.00 pagi dihitung lembur, pergantian shift dilakukan selama dua minggu sekali, kebanyakan pekerja adalah kaum perempuan, kaum perempuan kebanyakan jadi operator mesin, QC, QA dan lain sebagainya. Sedangkan kaum laki2 tekniksi permesinan, maintenance, material dan lain sebagainya.

Nmanun pada Maret 2011 PT. Nidec Indonesia All For Dream dinyatakan ditutup disebabkan minimnya order yang menyebabkan perusahaan terus menerus mengalami kerugian seperti diberitakan oleh haluankepri.com pada kamis 11 Maret 2011.

Dan inilah yang dapat saya tulis tentang kenangan waktu praktek industri dan ucapan terima kasih saya untuk supervisor saya yang telah banyak mensuport dan member motifasi selama praktek sampai pembutan tugas akhir yaitu Uda Ade Hendra dan Mas Joko Efendi dan kawan – kawan semua baik operator mesin dan tekniksi dan lain-lain.

Berikut beberapa foto waktu kenangan waktu OJT :

|

| Pivot / Bearing dalam HDD (Lingkaran Hijau) |

2 Komentar

Bagusnya ditulis dengan bahasa santai dengan menceritakan pengalaman disana, kalau ini seperti melihat bahan makalah. Semoga tetap menulis

BalasHapusTerima Kasih Atas Masukannya, semangat menulis !

BalasHapus